矿用本安型电动球阀作为煤矿井下流体控制系统的关键执行单元,其可靠性直接关系到通风、瓦斯抽采、排水等安全系统的正常运行。受限于井下高湿、高粉尘、易燃易爆等恶劣环境,电动球阀易发生机械卡滞、密封失效、电机过载、本安电路异常等故障。传统的“事后维修”或“定期检修”模式难以满足现代智能矿山对高可用性与本质安全的要求。 本安设计对功耗、电压、电流的严格限制(通常≤24 V、≤100 mA),使得电动球阀驱动能力受限,长期运行易出现磨损、锈蚀、润滑失效等问题。一旦发生故障,不仅影响工艺流程,更可能引发瓦斯积聚、水灾等次生事故。

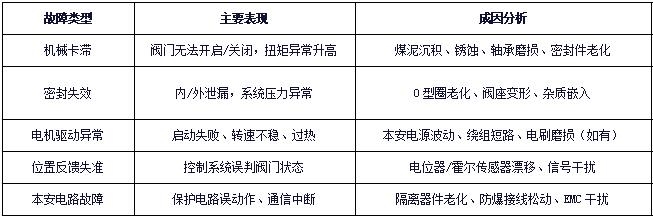

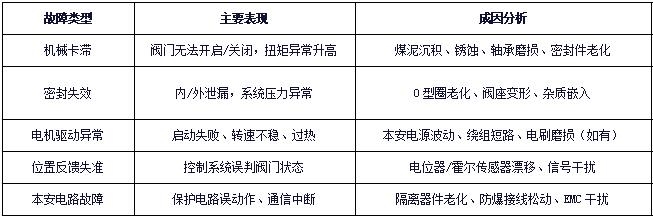

一、典型故障模式与成因分析

二、故障诊断技术路径

1、基于多源传感的状态监测

在本安功耗限制下,优选低功耗传感器:

- 电流/电压波形监测:通过驱动电流瞬态特征识别卡滞或过载;

- 微振动信号采集:利用MEMS加速度计捕捉阀杆运动异常;

- 温度监测:红外或热敏电阻检测电机或阀体局部过热;

- 位置反馈校验:对比指令位置与实际反馈,判断传动链故障。

注:所有传感器及信号调理电路须通过本安认证(如Ex ia I Ma)。

2、信号处理与特征提取

- 采用小波变换或经验模态分解(EMD)去除井下强噪声干扰;

- 提取时域(均方根、峭度)、频域(主频能量)及时频域特征;

- 构建“健康-亚健康-故障”多状态特征库。

3、数据驱动诊断模型

- 传统方法:支持向量机(SVM)、隐马尔可夫模型(HMM)适用于小样本场景;

- 深度学习:轻量化CNN或LSTM网络部署于边缘控制器,实现端侧实时诊断;

- 迁移学习:利用地面模拟平台数据预训练,减少井下标注数据依赖。

三、预测性维护系统架构

提出“端-边-云”三级协同架构:

1、端侧(本安阀体):

- 集成低功耗MCU与传感器,执行本地特征提取与初级诊断;

- 通过本安RS485/CAN总线上传关键状态数据。

2、边缘侧(井下本安网关):

- 聚合多台球阀数据,运行轻量预测模型;

- 生成剩余使用寿命(RUL)估计与维护工单建议。

3、云端(地面监控中心):

- 构建数字孪生模型,进行全矿阀门健康态势可视化;

- 结合设备台账、维修记录、环境参数,优化维护策略。

- 该架构在保证本安前提下,实现“感知-诊断-预测-决策”闭环。

矿用本安型电动球阀的故障诊断与预测性维护是提升煤矿本质安全水平的重要支撑。通过融合低功耗传感、边缘智能与云平台协同,可在严格本安约束下实现从“被动维修”向“主动预防”的转变。

联系QQ:

联系QQ: 联系邮箱:DS13564775333@163.com

联系邮箱:DS13564775333@163.com 传真:86-021-62677999

传真:86-021-62677999 联系地址:上海市嘉定区马陆镇浏翔公路1908号

联系地址:上海市嘉定区马陆镇浏翔公路1908号